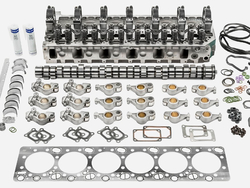

Le guarnizioni della testata sono destinate a sopportare carichi estremi in condi-zioni termiche di enorme sollecitazione. Conosciamole più da vicino.

L’unione tra testa e cilindri, due elementi particolarmente rigidi, richiede un elemento di accoppiamento importantissimo, per l’appunto la nota guarnizione. Questo componente deve svolgere sostanzialmente tre compiti: garantire la tenuta dei gas, quella del fluido refrigerante e del lubrificante motore. A queste tre voci, aggiungiamo la capacità di operare per l’intera vita del veicolo senza la necessità di un ulteriore serraggio, rispetto a quello iniziale, l’attitudine a subire piccole distorsioni permanenti, anche in corrispondenza dei carichi più elevati, e infine l’affidabilità sul lungo periodo.

Da un punto di vista strutturale, si tratta di un componente formato da due strati metallici, che rappresentano le due facce della guarnizione, accoppiate tra loro da un particolare materiale elastomerico fibroso, all’interno del quale vengono inserite opportune armature metalliche.

Perché è difficile costruire una guarnizione della testa? Se tralasciamo il problema strettamente tecnologico legato alla sua realizzazione fisica, sul fronte progettuale, l’ideazione, il disegno e la progettazione della struttura di una guarnizione di accoppiamento tra testata e cilindri deve considerare alcuni aspetti base, impegnativi da rispettare: un primo aspetto riguarda la composizione dell’insieme, perché potrebbe accadere che i materiali con cui vengono realizzati la testa e il blocco cilindri siano differenti. Per esempio, il blocco cilindri potrebbe essere in ghisa e la testata in lega di alluminio. A parità di temperature, si avrebbero comunque coefficienti di dilatazione differenti, con conseguente scorrimento tra testata e basamento. Quando si applicano le viti per il serraggio della testa sul blocco motore, l’interposizione della guarnizione altera tutte le grandezze di accoppiamento e la distribuzione delle sollecitazioni, cosa che richiede un’accurata conoscenza della struttura resistente delle parti da accoppiare.

Le guarnizioni della testa

Sono generalmente realizzate in acciaio multistrato e la loro tenuta deve essere garantita anche con un valore ridotto del carico di serraggio delle viti.Non devono fallire nella loro missione, anche quando il motore subisce il suo fisiologico assestamento e, per quanto possibile, devono poter funzionare anche nei casi in cui le viti di serraggio si trovano a parecchia distanza tra loro.

La pressione di combustione è un parametro sfidante e per questo motivo le guarnizioni vengono generalmente realizzate con più fogli di lamiera in acciaio. Solitamente si tratta di acciai per molle (con silicio e cromo in lega) e acciai al carbonio (sono acciai che contengono quantitativi ridotti di elementi in lega come il nickel e il cromo).

In una guarnizione motore, si distinguono sostanzialmente due zone di tenuta, definite di macro tenuta e micro tenuta. Le prime vengono garantite intorno alla camera di combustione e lo si fa utilizzando le proprietà elastiche degli acciai per molle. Sfruttando invece gli strati di elastomero, vengono garantite le seconde, quelle di micro tenuta, lungo tutta la parte restante della superficie della testata.

I problemi di tenuta dell’insieme cilindro-testa

I tipici problemi di tenuta che interessano l’interfaccia testa cilindro riguardano il fluido di raffreddamento, la perdita di lubrificante e la perdita di gas.Sono perdite che si verificano tra una camera di combustione e l’altra, o possono coinvolgere anche l’ambiente esterno. Le cause delle perdite di tenuta delle guarnizioni motore, se si escludono i montaggi scorretti, sono in genere riconducibili a un processo di surriscaldamento del motore stesso. Bisogna riconoscere, però, che anche l’aggressività chimica dei fluidi che operano all’interno del motore gioca un ruolo cruciale: gli additivi utilizzati per esempio nei refrigeranti e, più in generale, nei prodotti antigelo, se sono di scarsa qualità possono compromettere la vita della guarnizione.

Analisi dei danni

Le rotture di una guarnizione multistrato in acciaio possono interessare sia le nervature, sia le zone in elastomero.In generale, le nervature subiscono rotture a causa di modifiche strutturali importanti del motore, dovute per esempio al serraggio errato delle viti della testa o a dilatazioni anomale dovute a surriscaldamenti eccessivi. Un altro esempio tipico è il battito in testa, un fenomeno che porta a innalzamenti repentini di pressione e temperatura, con conseguenze disastrose a carico delle nervature.

Per quanto riguarda i danni agli elastomeri, la causa è quasi sempre il surriscaldamento, anche in questo caso dovuto a condizioni errate di funzionamento del propulsore, per esempio a causa del sistema di raffreddamento compromesso o del catalizzatore arrivato a fine vita.

In ogni caso, una volta smontata la testata del motore, si accede alla guarnizione e da un’analisi veloce si può immediatamente capire se la causa principale sia stata effettivamente il riscaldamento eccessivo del motore. Se infatti si riesce, anche solamente con l’uso delle mani, a rimuovere il rivestimento elastomerico che ricopre la superficie in acciaio, allora questa sarà la prova che l’unità motrice è andata incontro ad una condizione di overheating (surriscaldamento).

Ma si possono avere anche altre situazioni, come il trafilamento dei gas combusti da un cilindro all’altro, per eccessi di pressione o per deformazioni anomale della testa e del blocco motore. Una pressione di combustione eccessiva o le distorsioni strutturali, infatti, possono portare a questo fenomeno che ha come conseguenza la compromissione del rivestimento elastomerico. Per citare un ultimo esempio di causa del distacco, ricordiamo l’utilizzo da sostanze aggressive contenute all’interno del liquido antigelo.

Come realizzare una tenuta perfetta

Ogni operatore di settore conosce molto bene l’importanza che ha la qualità delle superfici di interfaccia tra testa e cilindri: le capacità di tenuta della guarnizione sono direttamente collegate alla perfezione con cui vengono realizzate le superfici. Per quanto riguarda la loro rugosità, per esempio, si consiglia di non superare un valore Rmax di 20 µm.Nel momento in cui il motore viene chiuso, è quindi fondamentale controllare la pulizia delle superfici, mentre il serraggio delle viti di chiusura è un’operazione cruciale per assicurare una distribuzione corretta degli sforzi sugli elementi della guarnizione.

Si tenga conto che ormai le indicazioni dei costruttori, a tal riguardo, sono molto precise e l’utilizzo del sistema di serraggio con angolo di rotazione finale, in concomitanza con le viti in grado di lavorare a snervamento, ha permesso di abbandonare la metodica del serraggio successivo.

In pratica, l’operatore che chiude la testata dovrà raggiungere il valore di serraggio indicato e, successivamente, serrare ulteriormente la vite, proseguendo la fase di avvitamento per una quantità pari al valore dell’angolo indicato.

Si sconsiglia, infine, l’uso di sigillanti, se questo non fa parte delle indicazioni fornite dal costruttore. È bene infatti tenere presente che i sigillanti possono indurirsi fino a modificare lo spessore del rivestimento, portando a perdite e trafilamenti, senza considerare che, in alcuni casi, possono fluire all’interno delle sezioni dedicate al passaggio di lubrificante e refrigerante, otturandone i condotti e compromettendone la funzionalità.

Leggi anche

ARTICOLI | 09/09/2024Athena – Guarnitauto: un rebranding che sa di futuro. A colloquio con Paolo Ferrari