A quali e a quanti controlli è sottoposto un radiatore NRF per autocarro prima di fare il suo ingresso nel mercato? Un approfondimento sulle procedure sviluppate dall’azienda per fornire il massimo della qualità e dell’affidabilità dei suoi prodotti.

A catalogo, l’azienda vanta oltre 2.800 radiatori per tutte le applicazioni, dalle autovetture ai veicoli commerciali leggeri, dai camion alle macchine movimento terra. L’obiettivo è quello di coprire il 90% di ogni segmento di mercato e per questo lo sviluppo costante di nuovi prodotti è fondamentale per adattare il programma del radiatore alla domanda del mercato.

Una volta completata l’ingegnerizzazione e la produzione secondo le specifiche del primo impianto, i radiatori devono superare una serie di verifiche e controlli, sviluppati per garantire il massimo delle performance, in termini di elevata capacità di raffreddamento e resistenza nel tempo.

I processi di validazione

Ogni radiatore, prima di essere introdotto sul mercato, deve essere sottoposto a dei processi di validazione. Lo scopo della maggior parte di questi processi è quello di verificare che la qualità corrisponda o addirittura sia superiore a quella prevista dal radiatore di casa madre.

La cosa più importante è assicurarsi che il radiatore si riesca a montare alla prima, sempre, e controllare che la prestazione di raffreddamento equivalga almeno al 95% rispetto al prodotto originale.

Le verifiche sulla qualità e le prestazioni vengono eseguite periodicamente, anche una volta che i prodotti sono già stati introdotti sul mercato, sottoponendoli a diversi controlli a campione.

Il controllo qualità è un'ispezione durante la quale si esamina un prodotto per determinare se vengono soddisfatti gli standard stabiliti da NRF e le elevate prestazioni del veicolo.

Come si svolgono queste procedure?

Ogni prodotto è diverso e necessita di test speciali in base alle esigenze e all'applicazione. Prendendo come esempio di un radiatore per autocarro, qui di seguito si fornisce una sintesi dei processi eseguiti per la validazione e il controllo qualità dello stesso.- 1. Controllo del disegno tecnico e in 3D (CAD)

- 2. Ordine dei campioni

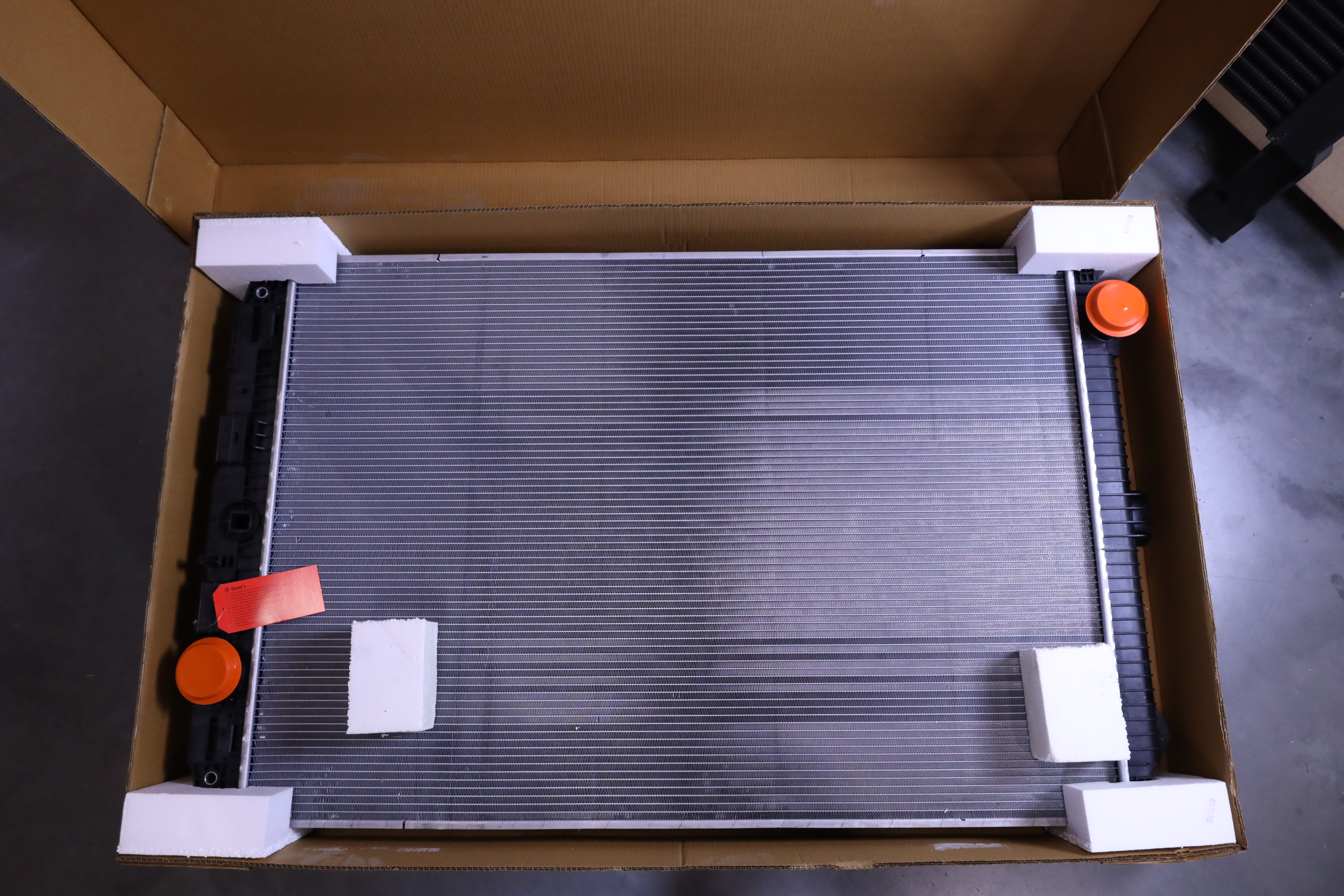

- 3. Controllo visivo (imballaggio, accessori easy-fit)

- 4. Disegno comparativo con il campione

- 5. Misurazione dettagliata

- 6. Controllo della massa radiante, della qualità delle alette, del serbatoio del collettore, della piastra laterale, e così via.

- 7. Verifica del corretto assemblaggio su condensatore e intercooler OE/ copertura della ventola/ tubi flessibili/ tappi di scarico/ tubi di troppopieno/ sensore di temperatura/ telai

- 8. Prova di tenuta

- 9. Stesura di un report da conservare nel database NRF.