b.jpg)

L’attuale normativa Euro VI impone limiti estremamente restrittivi sulle emissioni inquinanti. In questo articolo illustriamo quali sono le tecnologie avanzate di post-trattamento dei gas di scarico e il loro funzionamento.

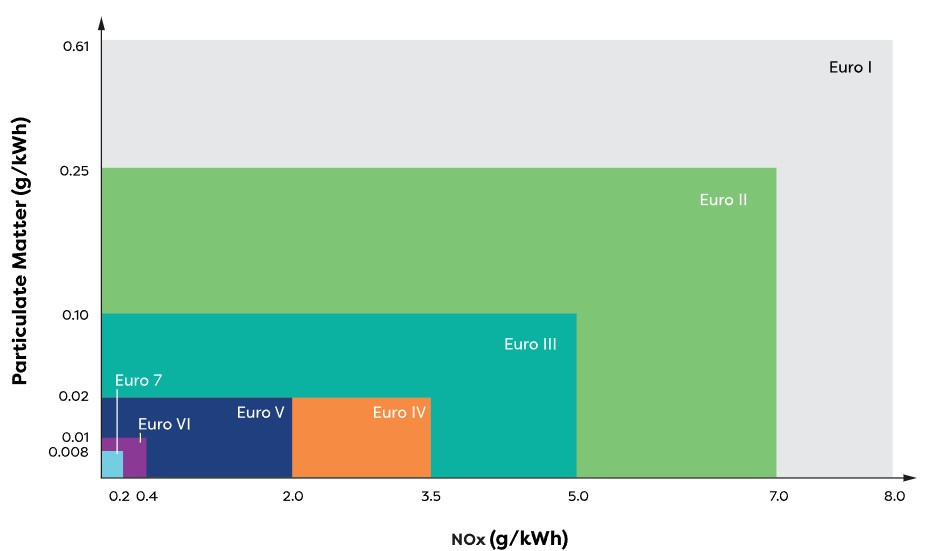

Per sua natura il motore diesel produce notevoli quantità di particolato (PM) e ossidi di azoto (Nox), che sono estremamente nocivi per l’ambiente e la salute pubblica.

Con l’intento di diminuire le emissioni di questi inquinanti, la Comunità Europea ha emanato nel corso degli anni le direttive Euro, fino all’attuale Euro VI che pone dei limiti estremamente restrittivi sulle emissioni inquinanti permesse per l’omologazione dei veicoli.

La normativa attuale Euro VI-E limita a 0.4 g/kWh le emissioni di ossidi di azoto e 0.01 g/kWh le emissioni di particolato.entrerà in

vigore la Euro VII, che imporrà una ulteriore limitazione alle emissioni; tali limiti impongono l’uso di tecnologie di post-trattamento dei gas di scarico estremamente efficienti e in questo articolo cercheremo di spiegarne il funzionamento.

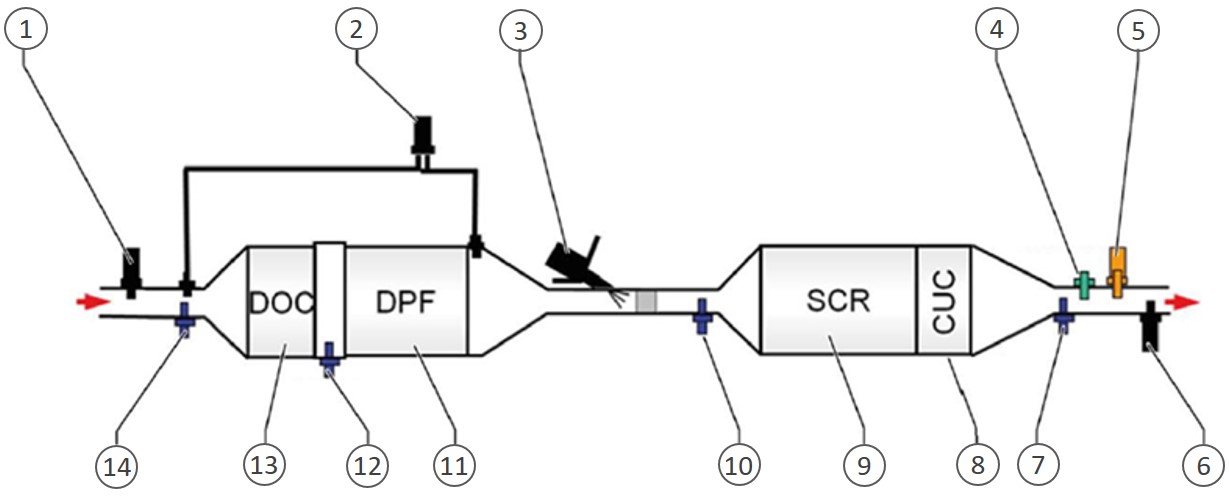

La linea di scarico di un veicolo Euro VI

| 1. Sensore NOx a monte del catalizzatore | 8. Catalizzatore CUC |

| 2. Sensore differenziale di pressione Delta P | 9. Catalizzatore SCR |

| 3. Modulo di dosaggio | 10. Sensore temperatura in ingresso catalizzatore SCR |

| 4. Sensore PM | 11. Catalizzatore DPF |

| 5. Sensore rilevamento NH3 a valle del catalizzatore | 12. Sensore temperatura DOC |

| 6. Sensore NOx a valle del catalizzatore | 13. Catalizzatore ossidante DOC |

| 7. Sensore temperatura in uscita catalizzatore SCR | 14. Sensore temperatura a monte del catalizzatore DOC |

La figura rappresenta la linea di scarico di un qualsiasi veicolo industriale Euro VI. Nel mondo del trasporto pesante, ma anche nell’agricoltura, movimento terra e motori stazionari, la tecnologia utilizzata per la depurazione è sostanzialmente la stessa ed è composta dalla stessa sequenza di dispositivi: DOC-DPF-SCR NH3 cat (la denominazione di quest'ultimo può variare a seconda del costruttore).

Il sistema è controllato da una serie di sensori che hanno due funzioni.

La principale è quella di monitorare il funzionamento dei vari dispositivi e informare la centralina del sistema antinquinamento delle condizioni di lavoro per applicare le strategie opportune, come ad esempio la rigenerazione del filtro anti particolato.

La seconda funzione è dettata dalla normativa, che obbliga di verificare a valle di ogni dispositivo il suo corretto funzionamento e rendere così più difficile la manomissione.

A monte del catalizzatore SCR, all’ingresso di una camera cava detta camera di miscelazione, è posizionato un dosatore per l’urea (AdBlue), necessario per la depurazione degli ossidi di azoto. La camera di miscelazione congiunge il blocco DOC-DPF con il blocco SCR- NH3 cat ed è necessaria per rendere omogenea la miscela di gas di scarico e urea prima dell’ingresso nell’SCR.

Il sistema di depurazione si comporta come un unico dispositivo nel quale le reazioni chimiche di un componente a monte influenzano il funzionamento delle reazioni chimiche successive; un esempio è la funzione del DOC nella rigenerazione del filtro anti-particolato.

I 4 stadi della depurazione dei gas di scarico

1 - Il catalizzatore DOC ha come funzione primaria quella di ridurre le emissioni di monossido di carbonio (CO) e idrocarburi incombusti (HC), trasformandoli in anidride carbonica (CO2) e acqua; inoltre trasforma gli altri inquinanti, preparandoli a essere smaltiti nelle fasi successive.È fondamentale sapere che queste reazioni chimiche sono esotermiche, vale a dire che generano calore che viene poi utilizzato per il funzionamento di tutta la linea di scarico.

Il DOC è solitamente realizzato in ceramica o metallo e presenta una struttura a nido d'ape rivestita di platino, palladio e rodio. Questi metalli hanno la proprietà di favorire e accelerare le reazioni chimiche.

2 - Il filtro anti particolato DPF è un sistema meccanico di filtrazione delle particelle solide (particolato) composte prevalentemente da carbonio presenti nei gas di scarico. La struttura del DPF è formata da un sistema di canali, che costringono i fumi a passare attraverso le porosità del materiale dove viene depositato il particolato.

L’accumulo di particelle viene poi smaltito durante il processo di rigenerazione, in cui il carbonio si ossida e lascia DPF sotto forma di anidride carbonica (CO2). Affinché il processo di rigenerazione possa avvenire, i gas di scarico devono avere una temperatura sufficientemente elevata. Esistono due tipi di rigenerazione:

• Rigenerazione passiva. Avviene a temperature relativamente basse, circa 300°C senza nessuna particolare strategia da parte della centralina di controllo, ma ha una efficacia limitata.

• Rigenerazione attiva. Superato un determinato accumulo, la rigenerazione passiva non è più sufficiente e la centralina adotta delle strategie che innalzano la temperatura del DPF attorno i 600/650°C. Per raggiungere tali temperature, il DOC ha un ruolo fondamentale; in questa fase la centralina fa pervenire gasolio allo scarico tramite post-iniezioni del common rail o tramite l’iniezione di gasolio direttamente allo scarico utilizzando un sistema apposito (detto anche 7° iniettore), che il DOC provvede a smaltire con la conseguente generazione di calore.

Appare chiaro, quindi, che vari problemi di rigenerazione non sono da imputarsi al DPF, ma al DOC.

3 - Il sistema di riduzione catalitica selettiva SCR è progettato specificamente per ridurre le emissioni di ossidi di azoto (NOx); funziona iniettando un fluido a base di urea comunemente chiamato AdBlue, nei gas di scarico a monte di un catalizzatore speciale. L'AdBlue si decompone in ammoniaca, che reagisce con gli NOx all'interno del catalizzatore, trasformandoli in azoto innocuo. La temperatura dei gas di scarico è fondamentale per l'efficacia del processo, poiché influisce sulla velocità della reazione chimica.

Il lavoro dell’SCR è piuttosto complicato e generalmente nei veicoli industriali si utilizzano marmitte che hanno due o tre catalizzatori SCR in parallelo.

4 – Catalizzatore di blocco ammoniaca NH3 cat. L’ammoniaca prodotta dal dosaggio di urea potrebbe in minima parte non partecipare alla reazione chimica per problemi al sistema di dosaggio o al catalizzatore; in tal caso questa uscirebbe dall’impianto di scarico. Per evitare questo, alla fine della linea di scarico è collocato un catalizzatore apposito con il compito di smaltire l’ammoniaca in eccesso.

AdBlue, carburanti e lubrificanti

La qualità dei fluidi utilizzati nei veicoli industriali ha una forte influenza sulla produzione smaltimento degli inquinanti. Il gasolio deve avere un contenuto di zolfo non superiore a 10 mg/kg, altrimenti oltre a produrre inquinanti estremamente tossici come gli ossidi di zolfo SOx, si riducono efficienza e durata del sistema SCR.Inoltre un gasolio di scarsa qualità può produrre grandi quantità di particolato, che il DPF fatica a smaltire. Anche la qualità dell’AdBlue utilizzata è fondamentale: l’AdBlue tecnica è una soluzione acquosa di urea al 32,5%. Percentuali di concentrazione diverse provocano danni o scarsa efficienza del sistema SCR; a concentrazioni superiori l’urea cristallizza all’interno della marmitta danneggiando il sistema di depurazione, con conseguente limitazione della velocità del veicolo a 20 km/h se non si interviene tempestivamente.

Infine è necessario utilizzare olio motore secondo le specifiche del costruttore per evitare, ad esempio, un eccessivo accumulo di ceneri nel filtro anti particolato, che vengono prodotte principalmente dalla combustione di lubrificanti di scarsa qualità.

Quindi, se si verificano guasti al sistema di trattamento dei gas di scarico, è sempre bene verificare prima di tutto la qualità di questi fluidi per evitare inutili e costose sostituzioni di componenti.

La sfida futura

Un inquinante di cui non abbiamo parlato è l’anidride carbonica, che è al centro delle strategie di controllo delle emissioni per il futuro.Per l’imitare le emissioni di CO2 si stanno sviluppando motori sempre più efficienti e l’utilizzo di carburanti sintetici come l’HVO, ma la tecnologia che più incide è l’elettrificazione dei veicoli.

Attualmente sono già in commercio camion ibridi o elettrici; considerando che l’obiettivo nel settore industriale è la riduzione de 45% delle emissioni di CO2 entro il 2035, possiamo capire come questa tecnologia sarà sempre più presente. Siamo pronti?

c.jpg)